[1]Unsere neuen „Made in Germany“ Module feierten im Mai auf der Intersolar 2025 Premiere – und die Resonanz von Installateuren und Fachpartnern war überwältigend. In diesem Beitrag zeigen wir, was die Technologie so besonders macht, wo wir in der Fertigung stehen und wann der Verkaufsstart erfolgt.

[1]Unsere neuen „Made in Germany“ Module feierten im Mai auf der Intersolar 2025 Premiere – und die Resonanz von Installateuren und Fachpartnern war überwältigend. In diesem Beitrag zeigen wir, was die Technologie so besonders macht, wo wir in der Fertigung stehen und wann der Verkaufsstart erfolgt.

Die Anforderungen an moderne Solarmodule steigen stetig: Neben hoher Effizienz und Zuverlässigkeit spielen auch Aspekte wie Nachhaltigkeit, flexible Einsatzmöglichkeiten und Robustheit eine zentrale Rolle. Dabei bedeutet Innovation in der Photovoltaik nicht nur, höhere Wirkungsgrade zu erzielen. Es geht darum, Solarmodule neu zu denken: Vom technischen Aufbau bis zur Einbindung in zukunftsfähige Energiesysteme.

Mit dem neuen bifazialen IBC SOLAR „Made in Germany“ Modul setzen wir auf genau diesen Ebenen an. Die Grundlage dafür bildet die fortschrittliche 2D-Matrix-Struktur, die die Modultechnologie auf ein neues Level hebt.

[2]

[2]Der technologische Kern: 2D-Matrix-Struktur

Statt klassischer Busbars, Drähte oder Lötstellen werden die Solarzellen hierbei in feine Streifen geschnitten und wie ein Mauerwerk mit leitfähigem Spezialkleber verbunden. Das Ergebnis: Ein nahtloses Zelllayout ohne Lücken, denn die Zellen überlappen sich leicht. So sind lediglich feine vertikale Linien als charakteristisches Designmerkmal sichtbar.

Die so entstandene flächige Matrixstruktur bringt mehrere funktionale Vorteile mit sich:

- Mehr Leistung dank smarter Technologie

Die Kombination aus modernsten TOPCon-Zellen führender Hersteller und der lückenlosen 2D-Anordnung sorgt für eine extrem hohe Packungsdichte auf herkömmlicher Modulgröße – und damit für Spitzenwerte bei der Modulleistung. So kommen die bifazialen Module auf eine Leistung von bis zu 465 Watt.

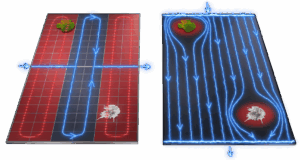

- Stark auch im Schatten

[3]

[3]Verschattete Bereiche werden vom Stromfluss gezielt „umgangen“. Während konventionelle Module bei Verschattung ganze Zellstränge blockieren, eröffnet die 2D-Matrix einen intelligenten Umleitungsweg: Der Strom kann sich zweidimensional im Modul bewegen und um die verschatteten Bereiche herumfließen. So steigert die Technologie den Ertrag unter realen Bedingungen spürbar – in Tests sogar um bis zu 70 % bei Teilverschattung.

- Mehr Ertrag für die ganze Anlage

Die bessere Performance einzelner Module unter Verschattung wirkt sich direkt positiv auf den gesamten String aus. Das sorgt für ein einfacheres, effizienteres Gesamtsystem. Zudem toleriert die 2D-Marix einzelne leistungsschwächere Zellen besser als andere Technologien.

Entwicklung & Fertigung „Made in Germany“

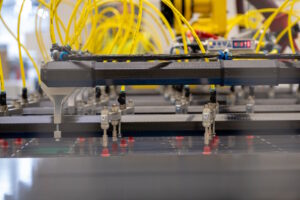

[4]

[4]Unser neues „Made in Germany“ Modul – namentlich das IBC Module Transparent DT-TX1 – wird zu 100 % in Deutschland produziert. Die speziell dafür entwickelten, patentgeschützten Anlagen ermöglichen höchste Präzision bei der Zellplatzierung – und sorgen für gleichbleibende Qualität und Prozesssicherheit. Doch Technik allein reicht nicht: Forschung und Fertigung arbeiteten Hand in Hand. Mit modernsten Elektrolumineszenz-Messungen wird jede Verbindung überprüft – für ein Maximum an Zuverlässigkeit.

Vom Testlabor in die Serienfertigung

Wie jede echte Innovation startete auch die 2D-Matrix-Technologie in kontrollierten Testumgebungen. Schon früh – noch vor dem Laserschnitt der Zellen – wurde klar: Die präzise und reproduzierbare Anordnung ist machbar. Diese Erkenntnisse bildeten die Basis für den erfolgreichen Transfer in robuste Serienprozesse.

[5]

[5]Qualität, Sicherheit & Nachhaltigkeit im Fokus

Bei der Skalierung zur Serienproduktion standen Prozesssicherheit, Arbeitsschutz und Nachhaltigkeit im Mittelpunkt. Frühzeitige Tests an Schlüsselanlagen optimierten Abläufe, während umweltfreundliche Materialentscheidungen neue Maßstäbe setzen: Das DT-TX1 ist komplett frei von PFAS (per- und polyfluorierte Alkylsubstanzen = künstlich hergestellte „Ewigkeitschemikalien“) und Blei – und erfüllt damit nicht nur aktuelle Vorgaben, sondern leistet auch einen klaren Beitrag zu einer nachhaltigen PV-Zukunft.

Zusätzlich sorgen 2×2 mm Doppelglas und lötfreie, automotive-erprobte Zellverbindungen für maximale Widerstandsfähigkeit und Langlebigkeit des neuen Moduls.

Ein neues Kapitel der IBC SOLAR Module

Mit dem neuen „Made in Germany“ DT-TX1-Modul erweitern wir unsere Modul-Linien um ein echtes Zukunftsmodul. Technologische Innovation, hohe Fertigungstiefe in Deutschland und kompromisslose Qualität machen es zu einer starken Antwort auf die Anforderungen der modernen PV-Landschaft.

Entdecken Sie jetzt alle Details zu unserem „Made in Germany“ Modul in unserem Online-Shop [6].