Im Flachdachbereich haben sich speziell bei Folien-, Bitumen-, Grün- und Kiesdächern die aerodynamischen Halterungssysteme durchgesetzt. Gründe für diesen Erfolg ist die einfache Montage im Vergleich zu anderen Systemen, da normalerweise keine Dachdurchdringungen gemacht werden müssen und durch die Aerodynamik bessere Lastwerte erreicht werden. Stattdessen wird nur projektabhängig Ballast aufgebracht. In diesem Zusammenhang nimmt bei allen aerodynamischen Systemen am Markt, beispielsweise wie unsere IBC AeroFix und IBC AeroFlat Montagesysteme, der sogenannte Haftreibkoeffizient zwischen der Halterung und der Dachhaut eine wichtige Rolle ein, denn er beeinflusst stark die Ballastierung. Wie man diesen genau bestimmt und was es dabei zu beachten gibt, wird im Folgenden näher erläutert.

Um die richtige Ballastierung der Anlage zu errechnen, muss die Anlagenplanung sorgfältig durchgeführt werden. Hierfür sind die Angaben über die Gebäudeabmessungen, Dachneigung, Dacheindeckung und Geländekategorie wichtig. Zudem gilt: Je geringer der Ballast, desto besser. Um diesen möglichst niedrig zu halten, werden die hauseigenen Montagesysteme IBC AeroFix und IBC AeroFlat beispielsweise vor der Markteinführung eingehend im Grenzschichtwindkanal getestet. Für die generelle Standsicherheit der Montagesysteme muss bei jedem einzelnen Projekt das Gewicht der PV-Anlage gegen ein mögliches Verschieben und Abheben gerechnet werden. Ausgewählt wird dann der jeweils höhere Ballast aus beiden Fällen. Weil mindestens zwei Reihen durch die stabile Bodenschiene miteinander verbunden sind, kann der Nachweis gegen ein Umkippen vernachlässigt werden. Ein weiterer Faktor, der die Ballastierung stark beeinflusst, ist der Haftreibkoeffizient.

Aufgrund der Vielzahl an Dachbahnherstellern und je nach Alter des Daches kann der Haftreibkoeffizient variieren. Dabei ist für eine erste, sehr grobe Planung eine vorerst theoretische Annahme des Wertes möglich. Wird die Planung dann konkreter, muss der Haftreibwert auf dem Dach gemessen werden. Dieses kann bereits erfolgen, wenn das Dach für eine Detailplanung ausgemessen wird. So stellen der Installateur und der Anlagenbetreiber sicher, dass sie von Beginn an die richtige Berechnung des Ballasts für das Projekt haben. Denn was kann genauer sein, als den Haftreibkoeffizient unmittelbar auf der Dacheindeckung zu messen, wo später auch die PV-Anlage stehen wird? Hierfür hat IBC SOLAR extra ein Haftreibmessgerät und ein Haftreibprotokoll im Portfolio. Das Haftreibprotokoll ist dabei ohnehin Bestandteil der Anlagendokumentation und demnach entsprechend zu hinterlegen.

Das Verhältnis Ballastierung – Haftreibkoeffizienten

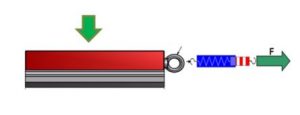

Die Durchführung der Versuche zur Feststellung des Haftreibkoeffizienten ist relativ einfach. Es werden jeweils fünf Versuche im trockenen und nassen Anlagenzustand gemacht, die gleichmäßig und auf der ganzen Dachfläche verteilt durchgeführt werden. Optisch unterschiedliche Dachbereiche sind dabei getrennt voneinander zu untersuchen und auch dort entsprechend zu wiederholen. Der Prüfkörper wird mit der richtigen Bautenschutmatte auf die Dachhaut aufgelegt. Für Bitumendächer wird die normale Bautenschutzmatte verwendet. Bei Foliendächern kommt dagegen eine aluminiumkaschierte Bautenschutzmatte zum Einsatz. Die Aluminiumschicht verhindert dabei die Weichmacherwanderung zwischen Folie und Bautenschutzmatte. Das verhindert eine Rissbildung durch eine Versprödung der Folie. Über die Zugfeder wird dann die Kraft mittig und parallel auf den 10kg schweren Prüfkörper vom Messgerät aufgebracht und mit der Federwaage gemessen. Die Kraft ist hierbei gleichmäßig aufzubringen und die Messung sollte in Richtung Traufe erfolgen. Zur Bestimmung des Reibwerts ist die maximale Kraft maßgebend, die vor der Bewegung des Prüfkörpers auftritt. Aus allen Messungen (nass und trocken) ist dann der schlechteste bzw. niedrigste Haftreibwert für die anschließende Ballastberechnung heranzuziehen. Ein Mittelwert aus allen Messergebnissen ist aufgrund einer möglichen Rutschgefahr der Anlage beim niedrigsten Haftreibwert nicht zulässig.

Misst man wie oben beschrieben nun mit der Federwage eine Kraft von 60 N, so hat man in dieser Messung einen Haftreibwert von 0,6 µ

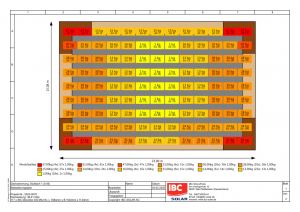

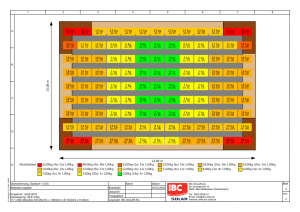

Anhand des Beispiels sieht man die Abhängigkeit von Ballast und Haftreibwert. Verändert sich das Eine, wirkt sich das unmittelbar auch auf das Andere aus, während sich alle anderen Angaben wie Standort, Gebäude und Modulanordnung nicht ändern.

Angaben für die Berechnung

- Standort Bad Staffelstein

- Geländekategorie III

- Gebäudeabmessungen L: 23 m B: 15 m H: 7,6 m Dachneigung 6°

- Haftreibwert

- Abbildung 1: 0,45 µ

- Abbildung 2: 0,6

Fazit

Nur weil der Haftreibwert in der Abbildung 2 besser ist, spart man sich bereits über eine Tonne an Ballast ein. Die eigentliche Ersparnis ist jedoch nicht nur der Preis für den geringeren Ballast, sondern auch die Logistik und Arbeitszeit bei der Montage und bei der Verteilung des Ballasts auf dem Dach. Zudem kann es aufgrund der Lastreserve des Dachs entscheidend sein, ob man überhaupt eine PV-Anlage bauen kann.

Der Haftreibwert wird gerne vernachlässigt, weil man die entsprechenden Berechnungen entweder nicht kennt oder nicht weiß, wie man diesen misst. Ein weiterer Grund liegt oftmals auch an der fehlenden Zeit. Wie oben bereits erläutert, erfordert die genaue Ermittlung entsprechende Messungen auf dem Dach. Hier führt leider kein Weg daran vorbei. Daher muss man zwangsläufig eine Fahrt zum Gebäude einplanen, unabhängig davon, wie weit dieses vom persönlichen Standort entfernt ist. Doch sieht man die Änderungen an der Ballastierung, ist eine Messung sinnvoll und wichtig. Ein weiterer Grund weshalb sich die extra Mühen vorab lohnt: Im Falle einer Reklamation, hat man ohne eine durchgeführte Messung weitaus mehr Probleme und bleibt mit hoher Wahrscheinlichkeit am Ende auf den Kosten des Schadens sitzen.

Autor: Johannes Cayé (Produktmanager)